В данной статье рассматриваются основные этапы производства красного вина, начиная от выбора винограда и заканчивая выдержкой виноматериала. Описываются технологии дробления, прессования и выдержки виноматериала, которые играют ключевую роль в формировании характера красного вина. Также производится конструктивный расчет валковой дробилки. Статья будет полезна как профессиональным виноделам, так и любителям, интересующимся процессом создания одного из самых популярных алкогольных напитков в мире.

Ключевые слова: этапы виноделия, красное вино, сусло, мезга.

Современное виноделие является значимой отраслью пищевой промышленности, основанной на передовых достижениях науки и техники, включая микробиологию, биохимию, механику и автоматику.

Многие высококачественные вина известных брендов пользуются всемирным признанием и занимают значительную долю на международных рынках винодельческих стран. Производство виноматериала для красного вида — это производством с непрерывным технологическим процессом

Объемы производства вина как в России, так и в мире постоянно растут По данным Всемирной организации вина и виноделия (OIV) за 2024 год, в России было произведено 27 131 тыс. дал виноградного вина, что на 9,3 % превышает показатели предыдущего года. Это объясняется не только наличием определенной культуры употребления вина во многих странах, но и его полезными терапевтическими свойствами, связанными с содержанием органических кислот, сахаров, антиоксидантов, витаминов и других соединений, а также микроэлементов (калий, натрий, кальций, магний, фосфор), дубильных, красящих и ароматических веществ. Минеральные кислоты, такие как винная, яблочная, салициловая, содержащиеся в любом виде вина, способствуют усвоению пищевых протеинов, таких как мясо и рыба. Красное вино, в частности, содержит кофеиновую кислоту, которая способствует выздоровлению пациентов с бронхолегочными заболеваниями, помогая разжижать мокроту и облегчая ее отхождение.

С целью проектирования технологической линии производства виноматериалов для столового красного вина, были произведены материальные расчеты линии в соответствии с заданной часовой и годовой производительностью.

В нашей работе производство виноматериала для красного вина — это производство с непрерывным технологическим процессом. Оборудование предназначено для работы в течение длительного периода, что позволяет повысить производительность, однако оно более специализировано, поэтому при изменении требований к сырью или упаковке могут потребоваться значительные инвестиции и перенастройка всего процесса.

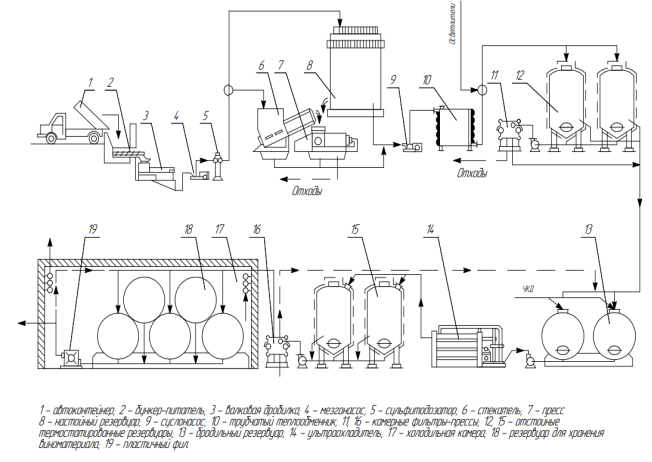

Технологическая схема для производства виноматериала для красного вина представлена следующими этапами [1 ,2, 4]:

1. Подготовка производства

2. Дробление

3. Сульфинирование

4. Осветление.

5. Брожение

6. Контроль спиртового брожения

7. Обработка виноматериала холодом

8. Отстаивание

9. Выдержка виноматериала

В среднем рентабельное производство вина начинается примерно с 1 млн бутылок вина — это приблизительно 1100 тонн виноград в год и около 130–150 га виноградников с плотной посадкой. Рассмотрим процесс приготовлении виноматериала из 1000 кг винограда

Количество рабочих дней в году примем за 300 дней. В среднем рентабельное производство вина начинается примерно с 1 млн бутылок вина — это приблизительно 1100 тонн виноград в год и около 130–150 га виноградников с плотной посадкой. Рассмотрим процесс приготовлении виноматериала из 1000 кг винограда.

Потеря винограда при приемке, разгрузке, подачи на дробление и дробление n = 0.6 %: n = 1000

Количество винограда, прошедшее дробление: Mв = 1000,0–6,0 = 994,0 кг

Количество гребней образующихся из винограда при дроблении: Мr = 994,0

Количество жирной мезги образующейся из винограда при дроблении: М = 994–42,83 = 951,17 кг

Потери при брожении мезги до остаточной сахаристости 7 %: 46,6

На контракцию образование спирта при брожении: 0,0008

Механические потери приняты равными n = 0.6 %: 0,6

Выход сусла недоброда из аппаратов брожения на мезге: потери подброженного сусла в стекателях и прессах n = 0,5 % n = 1000,0

Количество отходящих сладких выжимок: 51,17–5–5,7–53,66–763,06 = 123,75 кг ρ²° = 0,99823

Виноматериал с остаточным сахаром 7 % 755,2–5,49–4,53 = 745,18 л или 745,18

Соотношение выхода сброженного сусла после стекания и прессования сусло-самотек в смеси с суслом низкого давления СВД = 89,48 л СНД = 655,70 л Или СВД = 91,63 кг СНД = 671, 43 кг

Таблица 1

Материальный баланс годовой переработки винограда на сусло

|

Поступление: |

В год, кг |

в час, кг |

Выход: |

в год, кг |

в час, кг |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Сырье: Виноград, в том числе не осветленное сусло |

1100000 |

152,3 |

Продукты: осветленное сусло, неосветленное сусло высокого давления |

73873 100793 |

102,6 13,99 |

|

Отходы: сладкие выжимки, гребни после дробления винограда |

136 125 47113 |

18,9 6,54 | |||

|

Потери: при приемке, при переработке мезги на сусло, на образование СО 2, механические потери. |

6600 5500 59026 6270 |

0,92 0,76 8,2 0,87 | |||

|

Итого: |

1100000 |

152,3 |

Итого: |

1100000 |

152,3 |

Количество сусловой гущи в сброженном сусле-самотеке и сусле низкого давления:

5,7

mcm = 655,7

655,7

Количество осветленного сброженного сусла-самотека в смеси с суслом низкого давления полученное при деконтировании осадка:

mcc = 655,7 – 95,57 = 560,13 л.

671,43 – 97,86 = 573,57 кг

Образование сульфированного осадка: 5,57

Потери при дображивании до 4,5% и осветление в емкостях для хранения на образование СО 2:

46,6

На контракцию образовавшегося спирта при дображивании:

0,08

1,21

Механические потери приняты равными разности между средней величины суммарных потерь брожения 3 % и уже учтенными

3 – 1,21 – 0,6 – 0,216 = 0,974 % об.

560,13

573,57

Количество молодого виноматериала на момент снятия с дрожжевых осадков

560,13 – 1,21 – 5,455 = 553,465 л.; 573,57 – 11,7 – 5,586 = 556,284 кг

Потери при снятии виноматериала с дрожжевых осадков (принята равными 0,5 % от объема сусла):

560,13

2,8

Выход продуктов по объему при снятии с осадка дрожжей: дрожжевой гущи принята равным 7,5 % об из условия, что ее образуется в 3 раза больше, чем плотной дрожжевой массы, представляющей собой дрожжевые отходы при брожении сусло на п/сладкое и составляют 2,5 % от осветленного сусла.

560,13

Осветленного снятого с осадка виноматериала:

553,465 – 2,8 – 42 = 508,665 л

Выход продуктов по массе при снятии с осадка дрожжей осветленного виноматериала плотность, вычисления в нем по содержанию спирта

(22,25 – 4,5)

p²º = 0,99823

508,665

— дрожжевой гущи:

556,284 – 2,8 – 510,19 = 42,294 кг

Выход продукта при центрифугировании дрожжевой гущи сброженного сусла – фугата составляет 7,5 – 2,5 = 50 % об от сбраживаемого сусла или

5 / 7,5 = 2,3 от части объема дрожжевой гущи:

Потери при обработке холодом в потоке без выдержки (n = 0,25 %):

508,665

510,19

Выход виноматериала полусладкого после обработки холодом:

508,665 – 1,27 = 507,395 л

510,19 – 1,27 = 508,92 кг

Потери при холодной фильтрации включает в себя переливки и фильтрации через фильтр-пресс:

— потери при переливки (n = 0,09 %)

— потери при фильтрации через фильтр-пресс (n = 0,15 %)

507,395

508,92

Выход виноматериала после обеспложивающей фильтрации:

507,395 – 1,22 = 506,175 л

508,92 – 1,22 = 507,7 кг

Таблица 2

Сводная таблица материального баланса готового виноматериала

|

Поступление |

в год, кг |

в час, кг |

Выход |

в год, кг |

в час, кг |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Сырье: Виноград, в том числе не осветленное сусло |

1100000 |

152,3 |

Продукты: Осветленное сусло |

738573 |

102,6 |

|

Продукт: Обработанный виноматериал |

558470 |

7,759 | |||

|

Сырье: Осветленное суслосамотек и прессовой фракции низкого давления |

738537 |

102,57 |

Отходы: Плотный осадок, диоксид углерода |

43054 12870 |

5,97 1,79 |

|

Потери: Брожение и дображивание, потери при снятии с дрожжевых осадков, обработка холодом в потоке с фильтрацией |

6144 3080 1342 |

0,85 0,43 0,186 | |||

|

Итого: |

738537 |

102,57 |

Итого: |

122360 |

16,985 |

На основании материального баланса выбрали оборудование для производства виноматериалов для столового красного вина.

Предлагаемое технологическое оборудование выбиралось с учетом следующих факторов:

- Обеспечение качества выпускаемой продукции

- Соответствие технических характеристик необходимым параметра технологического процесса

- Обеспечение требуемых производственных мощностей

- Опыт эксплуатации данного оборудования на предприятиях винодельческой отрасли

- Оптимальное соотношение «цена-качество» данного оборудования

Таблица 3

Сводная таблица оборудования для каждого этапа

|

Оборудование для: |

Наименование |

|

Подготовки производства и сырья . |

автоконтейнер ARDU0000001. |

|

бункер-питатель THF01 | |

|

Дробления |

дробилка ВДГ-20 |

|

мезгонасосZ70 | |

|

Сульфинирования |

сульфитодозатор СЭ-001 |

|

стекатель PS/М40. | |

|

Прессования |

пресс Tecnova 15 |

|

Отстаивания и экстрагирования |

экстрактор-винофикатор VT 3 |

|

Осветления |

трубчатый теплообменники Б2-ВХ2 |

|

фильтр пресс F8-V | |

|

аппарат для настаивания БРК-3М | |

|

суслонасос МР-40 RM. | |

|

Брожения |

резервуар РВС-10 |

|

Обработки виноматериалов холодом |

ультраохладитель ВО1-У2,5. |

|

Выдержки виноматериалов |

резервуар РВС-10 |

|

холодильная камера Haier FWC33GA. | |

|

пластинчатый мембранный фильтр ULP1812–75 RO. |

Исходя из выбранного оборудования, составлена машинно-аппаратурная схема производства виноматериалов для красного вина, представленная на рисунке 1. Поступившее на завод сырье, находившееся в автоконтейнере 1, выгружается в приемный бункер питатель 2 и шнеком подается в валковую центробежную дробилку 3. Получившиеся после дробления мезга поступает в мезгоприемник 4, находящийся под дробилкой, откуда он подается на сульфитодозатор 5. После процедуры сульфитации образовавшееся сусло передается на пресс 7 при помощи стекателей 6. Далее сусло попадается в настойные резервуары 8 (экстрактор-винификатор), где происходит разделение твердой и жидкой частей и обработка осадка твердыми частицами. После настаивания сусло суслонасосом 9 через трубчатый теплообменник 10, где происходит охлаждения, направляется на фильтрацию с использованием фильтр-прессов 11, а позднее в отстойные термостатированные резервуары 12. Осветленное сусло насосами снимается с осадка и подается на брожение в бродильный чан 13. Далее происходит термическая обработка сусла с помощью ультраохладителя 14, осветление с применением отстойного термостатированного резервуара 15 и фильтр-прессов 16. Виноматериал отправляют на выдержку на несколько месяцев при температуре 10–12˚С в холодильную камере 17 в резервуаре для хранения 18.

Рис. 1. Машинно-аппаратурная схема производства виноматериалов для красного вина

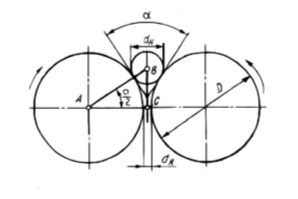

Следующей задачей нашего исследования являлось конструктивный расчет валковой дробилки.

Исходные данные:

d н — средний начальный размер измельчаемых ядер = 18 мм.

b — зазор между валками = 5 мм.

L- рабочая длина валков = 700 мм.

n валк — частота вращения валков = 70 об/мин.

d валк — диаметр валков =317 мм.

n — частота вращения вала = 200 об/мин.

Определить:

N — мощность электродвигателя валкового механизма, кВт.

V с — секундный объём ленты продукта, выходящей через щель между валками, м 3 /с.

Рис. 2. Иллюстрация к расчету валковой дробилки

Принимаем угол захвата α=15 °.

Определяем ширину выходной щели а, м, из отношения:

Принимаем угол захвата α=15 °.

Определяем ширину выходной щели а, м, из отношения:

|

a / d = 0.25 |

где d н – диаметр загружаемого материала, d = 85 = 0,018 м

|

а = d

н

a = 0.018

|

Значение D находится из треугольника ABC:

|

| |

|

|

Наибольший диаметр загружаемого материала (d) задан 18 мм, поэтому диаметр вальцов равен:

|

D

B

|

Определяем окружные скорости валков по формуле

|

ϑ = ( π

|

где D = D B = 317 мм- минимальный диаметр валка

n — частота вращения валков = 70 об / мин (n м = 69 об / мин, n б = 70 об / мин)

|

ϑ

м

= (3,14

ϑ

б

=

(3,14

| |

|

n min = 1 / D | |

|

n

max

=

| |

|

n min = 1 / 0,317 = 3,15

n

max

=

| |

Нагрузки в основных элементах.

Усилия в деталях валковой дробилки определяются нагрузкой, которая создается пружинами предохранительного устройства. Эта нагрузка зависит от многих факторов и может быть вычислена лишь приближенно.

Предположим, что среднее суммарное усилие между валками при дроблении материала равно Рср (Н). Площадь, на которой будет действовать это усилие:

|

F= L

|

где L - длина валков, м; l - длина дуги на участке измельчения материала, м,

l = R ⋅ α = (D

(R - радиус валка, м; α - угол дуги, рад.).

α = 15 °.

Тогда l = 0,131 ⋅ D=0,143 ⋅ 0,306 = 0,042 м.

F=0.7 ⋅ 0,042 = 0.029 м²

Среднее суммарное усилие (Н) дробления

|

H = σ сж ⋅ F ⋅ µ = σ сж ⋅ L ⋅ l ⋅ µ |

где σ сж - предел прочности материала при сжатии, кг\см² (σ сж =1200-1800 кг/см2);

µ— коэффициент разрыхления материала, для прочных пород µ= 0,2-0,3.

H = 1500 ⋅ 290 ⋅ 20 = 8700000 Н = 7,92 МН

Мощность привода электродвигателя валковой дробилки:

|

N = 0,119

|

где К — коэффициент, учитывающий физико-механические свойства винограда, профиль

валков = 0,2

d яг - диаметр ягоды = 0,018 м

l валк - длина валка = 0,7 м

D валк - диаметр валка = 0,317 м

n валк - частота вращения валка = 70 об/мин

N=0,119

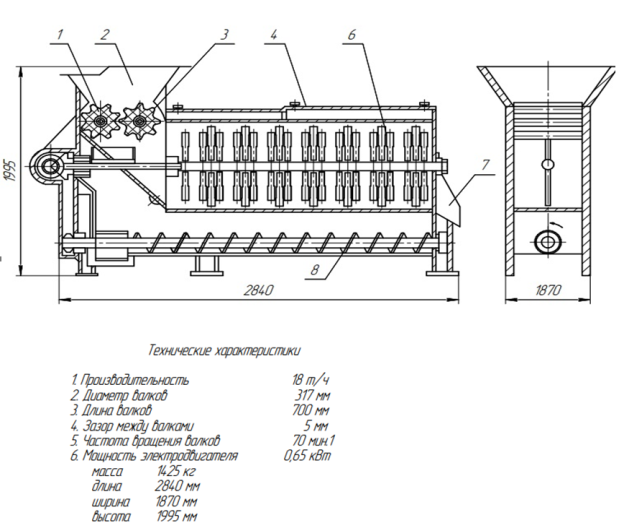

Подбираю валковую дробилку ВДГ-20 (рис. 3).

Рис. 3. Валковая дробилка ВДГ-20

Таблица 4

Техническая характеристика двухвалковой дробилки ВДГ-20

|

Показатель |

Значения |

|

Зазор между валками, мм |

5 |

|

Диаметр валков, мм |

317 |

|

Максимальная крупность исходного материала, мм |

18 |

|

Частота вращения валком, об/мин |

70 |

|

Рабочая длина валков, мм |

700 |

|

Мощность электродвигателя кВт |

0,65 |

|

Производительность, м³/ч, не менее при выходной щели | |

|

Минимальной |

13,0 |

|

Максимальной |

65,0 |

|

Масса, кг |

1425 |

На основе анализа научно-технической литературы предложен непрерывный способ производства виноматериала для красного столового вина, включающее брожение в закрытых чанах с плавающей шапкой. Материальными расчетами установлены потребности в сырье на 1 час и 1 год работы линии при заданной производительности по сырью: 1100000 кг/год и 152,3 кг/ч. Исходя из выбранного оборудования, составлена машинно-аппаратурная схема производства виноматериалов для красного вина, и выполнены конструктивные расчеты двухвалковой дробилки ВГД-20, предложены технические характеристики.

Литература:

- Баланов П. Е. Промышленное производство вина / П. Е. Баланов — М.: ИТМО, 2016. –12–43 с.

- Аношин И. М. Физико-химические процессы виноделия/ И. М. Аношин, А. А. Мержаниан. — М.: Пищевая промышленность, 1976. — 352 с.

- Балануце А. П. Современная технология столовых вин/ А. П. Балануце, Г. Ф. Мустяце. — Кишинев: Картя Молдовеняскэ.- 1985. — 223с.

- Герасимов М. А. Технология вина/ М.А Герасимов. — М.: Типография Московской картонажной фабрики. — 1959. — 637 с.

- Валуйко Г.Г Справочник по виноделию / Г. Г. Валуйко. — М.: Агропромиздат, 1985. — 447 с.

- Бурьян Н. И. Микробиология виноделия/ Н. И. Бурьян, А. В. Тюрина — М.: Пищевая промышленность, 1979. — 272 с.

- Кишковская С. А. Основы микробиологии, санитарии и гигиены в винодельческой промышленности/ С. А. Кишковская, В. С. Разуваев. — К.: Агропромиздат, 1986. — 144 с.

- Бриллинг Н. С. Справочник по строительному черчению/Н. С. Бриллинг, С. Н. Белягин, С. И. Симонов. — М.: Стройиздат, 1987. — 448 с.

- Будасов Б. В. Строительное черчение/ Б. В. Будасов, В. П. Каминский — М.: Стройиздат,1990. — 464 с.