Проанализирована и рассмотрена технология измерений искривлений и деформаций тонкостенных труб из коррозионностойких сталей при их холодной гибке с раскатыванием. Подробно изложена методика проведения эксперимента. Эксперименты были проведены на специальном станке для холодной гибки тонкостенных труб с раскатыванием. В основу способа измерения искривлений и деформаций был использован «Метод сеток». После холодной гибки тонкостенной трубы были измерены расстояния между рисками, были подсчитаны величины удлинения и уменьшения длины стенок тонкостенной трубы, участвовавших в гибе. В результате проведённых исследований были получены графические зависимости, по которым можно понять характер удлинения и уменьшения длины стенок тонкостенной трубы в различных местах гиба. В результате проведенного исследования удалось оценить степень и характер искривлений и деформаций в продольном и поперечном сечении стенок тонкостенной трубы при холодной гибке с раскатыванием и, как следствие, рассчитать указанные деформации и утонения стенок тонкостенной трубы.

Ключевые слова: измерение, искривления, деформации, тонкостенные трубы, гибка труб, холодная гибка, гибка с раскатыванием, метод сеток.

Криволинейные элементы трубопроводов находят применение в различных отраслях промышленности для транспортировки всевозможных технологических сред при различных температурах и давлениях. Предлагаемая технология холодной гибки с раскатыванием изгибаемой тонкостенной трубы вызывает значительные по величине искривления и деформации, сложный характер распределения напряжений, образование наклепа на внутренней поверхности тонкостенной трубы и др. В связи с этим следует провести исследование влияние самого метода холодной гибки на свойства получаемых изделий с целью уточнения возможных областей применения.

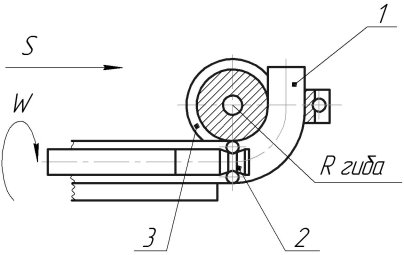

Технология холодной гибки тонкостенных труб с раскатыванием (рис. 1), разработанная в ЮУрГУ, устраняет перечисленные недостатки. Данная технология заключается в следующем. При вращении раскатника, заведённого в тонкостенную трубу с достаточно большим натягом, в каждой точке кольцевой зоны раскатывания возникает знакопеременный изгиб, при котором изгибные напряжения кратковременно достигают предела текучести σт. В результате при приложении относительно небольшого изгибающего усилия происходит холодная гибка в перемещающейся кольцевой зоне раскатывания.

Рис. 1. Схема холодной гибки труб с раскатыванием: 1 — тонкостенная труба, 2 — шариковый раскатник, 3 — гибочный ролик

В конечном итоге, в результате холодной гибке тонкостенных труб с раскатыванием происходят различные искривления и деформации, а именно: удлинение внешней стенки тонкостенной трубы, укорачивание внутренней стенки и изменение длины боковой стенки. Это приводит к преобразованию формы и исходной толщины стенок тонкостенной трубы в поперечном сечении [3].

Результатом и целью экспериментов является измерение искривлений и деформаций при холодной гибке тонкостенных труб из коррозионностойких сталей при холодной гибке с раскатыванием, информации по которым еще достаточно мало.

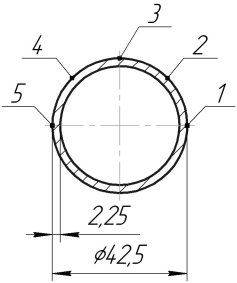

Условия проведения эксперимента: 1. Заготовка: тонкостенная труба 12Х18Н9Т; ø42,5х2,25х1400 мм, ГОСТ 9941–81; 2. Инструмент: шариковый раскатник с 4-мя деформирующими элементами; 3. Оборудование: станок для холодной гибки тонкостенных труб с раскатыванием; 4. Угол изгиба тонкостенной трубы: 90°; 5. Способ холодной гибки: гибка тонкостенной трубы с раскатыванием, путем наматывания на ролик-шаблон; 6. Радиус гиба: 2Ду = 80 мм; 7. Режимы холодной гибки: натяг 0,5; 1; 1,5 мм; частота вращения раскатника: 300 об/мин; 8. В качестве привода главного движения использовался электродвигатель мощностью 0,95 кВт с частотой вращения n = 450 об/мин; 9. Частота вращения гибочного ролика: 0,15 об/мин, что обеспечивает подачу тонкостенной трубы равную 120 мм/мин; 10. В качестве деформирующих элементов раскатника использовались шарики из стали марки ШХ15 диаметром 14,1 мм.

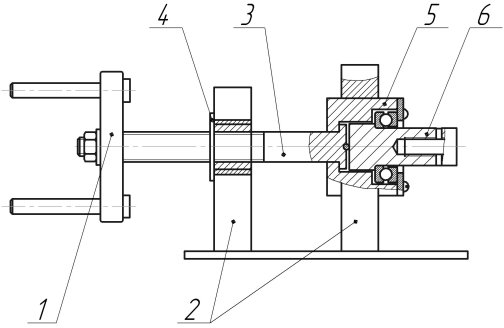

Настоящие эксперименты были проведены на специальном станке [5] для холодной гибки тонкостенных труб с раскатыванием (рис. 2).

Рис. 2. Станок для холодной гибки тонкостенных труб с раскатыванием

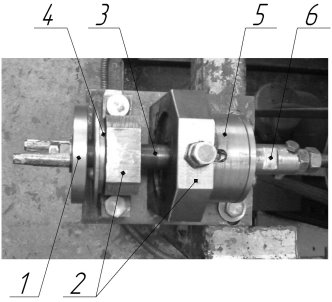

Механизм создания натяга (рис. 3, 4), содержащий маховик 1, упор 2, стержень 3, втулку 4, корпус 5 и шток 6, позволяет устанавливать величину натяга в ходе холодной гибки без остановки вращения раскатного инструмента.

Рис. 3. Схема механизма создания натяга

Рис. 4. Механизм создания натяга

С целью измерения искривлений и деформаций был использован «Метод сеток» [1, 2, 4]. На тонкостенную трубу перед холодной гибкой были нанесены риски через каждые 5 мм. На рис. 5 приведен результат эксперимента в виде изображения тонкостенной трубы после разметки и холодной гибки. Измерения проводились электронным штангенциркулем с точностью до 0,01 мм. После холодной гибки тонкостенной трубы были измерены расстояния между рисками, были подсчитаны величины удлинения и уменьшения длины стенок тонкостенной трубы, участвовавших в гибе (рис. 6).

a) b)

Рис. 5. Результат эксперимента: a) образец размеченной тонкостенной трубы после гиба; (b) тонкостенная труба в разрезе

Рис. 6. Схема расположения точек, в которых проводились измерения

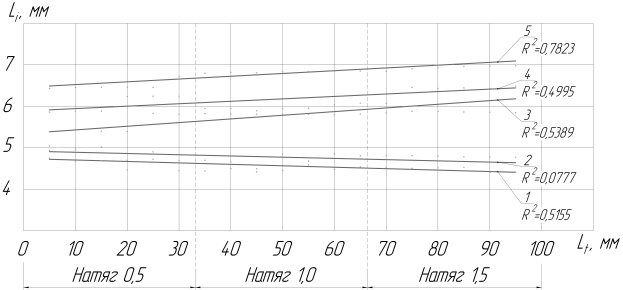

Поэтому, в результате проведённых исследований были получены графические зависимости, по которым можно понять характер удлинения и уменьшения длины стенок тонкостенной трубы в различных местах гиба (рис. 7, 8). Анализируя графики (рис. 7) можно установить определенную закономерность изменений искривлений и деформаций на различных участках изгибаемой тонкостенной трубы при различных натягах (табл. 1).

Таблица 1

Закономерность изменений искривлений и деформаций

|

Натяг |

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

|

0,5 мм |

–7,4 % |

–4,6 % |

12,0 % |

16,6 % |

35,2 % |

|

1 мм |

–11,0 % |

–5,6 % |

16,8 % |

22,0 % |

36,8 % |

|

1,5 мм |

–12,0 % |

–6,6 % |

18,0 % |

28,6 % |

39,4 % |

Неизбежность выпадения ряда точек на внутренней стенке, обусловлено наличием гофрообразования тонкостенной трубы при малых натягах. Выпадение точек на боковой стенке, внешней стенке, а также на участках 2 и 4 (рис. 6), обусловлено наличием гофрообразования тонкостенной трубы, трением тонкостенной трубы при холодной гибке о ролик-шаблон, неравномерностью толщин стенок тонкостенной трубы и структуры металла.

a) b) c)

Рис. 7. Графики изменения длин интервалов: (а) натяг N = 0,5 мм; (b) натяг N =1,0 мм; (с) натяг N = 1,5 мм

Поэтому величина натяга раскатника является основным параметром от которого зависят величины продольных искривлений и деформаций и качество гнутой тонкостенной трубы.

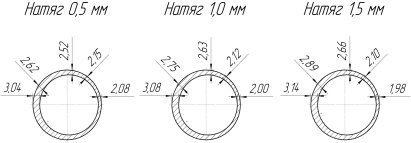

В результате, расчетная толщина стенки тонкостенной трубы на внутренней, боковой и наружной поверхности, а также между ними, по точкам 1–5 (рис. 6), менялась пропорционально изменению величины продольных искривлений и деформаций на соответствующих участках (рис. 7). Изменения толщины стенок тонкостенной трубы приведены на рис. 8.

Рис. 8. Изменения толщины стенок тонкостенной трубы

Цель эксперимента достигнута: в результате проведенного исследования удалось измерить степень и характер искривлений и деформаций в продольном и поперечном сечении стенок тонкостенной трубы при холодной гибке с раскатыванием и, как следствие, рассчитать указанные деформации и утонения стенок тонкостенной трубы, а именно на внутренней стенке наблюдалось уменьшение длины стенки тонкостенной трубы в среднем от 7,4 % до 12,0 %, между внутренней и боковой стенкой наблюдалось уменьшение длины стенки тонкостенной трубы в среднем от 4,6 % до 5,6 %, на боковой стенке наблюдалось удлинение стенки тонкостенной трубы в среднем от 12,0 % до 18,0 %, между боковой и внешней стенкой наблюдалось удлинение стенки тонкостенной трубы в среднем от 16,6 % до 28,6 %, на внешней стенке наблюдалось удлинение стенки тонкостенной трубы в среднем от 35,2 % до 39,4 %.

Литература:

- Бергман, В. Измерение напряжений и деформаций / В. Бергман; под ред. Н. И. Пригоровского. — М.: Машгиз, 1961. — 535 с.

- Ильюшин, А. А. Упругопластические деформации полых цилиндров / А. А. Ильюшин, П. М. Огибалов. — М.: Изд-во Московского университета, 1960. — 224 с.

- Козлов, А. В. Технология и оборудование холодной гибки тонкостенных труб: монография / А. В. Козлов, А. В. Бобылев. — Челябинск: Изд-во ЮУрГУ, 2007. — 169 с.

- Пригоровский, Н. И. Методы и средства определения полей деформаций и напряжений: справочник / Н. И. Пригоровский. — М.: Машиностроение, 1983. — 248 с.

- Халиулин, Е. В. Станок для гибки труб из титановых сплавов / Е. В. Халиулин, А. В. Козлов // «Наука ЮУрГУ»: материалы 69 научной конференции. — Сб. науч. тр. Челябинск: Изд. «ЮУрГУ», 2017. — С. 545–549.